铌微合金化技术发展历程及其在长型材中应用

本文叙述了国际铌微合金化技术的发展历史及铌作为微合金化元素在钢中应用的经济性的技术性优势。国际市场铌铁价格的长期稳定使铌微合金化技术成为钢铁工业持续稳定发展的重要奠基理论,是保持含铌高强度钢技术创新和应用的动力。本文重点介绍了微合金化非调质钢和合金结构钢等领域中铌微合金化技术的发展经验。

前言

2004年我国钢铁工业持续快速增长,年粗钢产量2.72亿t,当年新增产钢能力5046万t,创造了世界钢铁工业史的奇迹,并开始从高速增长期进入平稳发展期。随着国内经济市场消费结构升级,钢材品种结构消费市场开始进入消费过渡,即逐步从普通钢长型材向高强度钢和钢板带材转移。在低合金高强度钢的产品中,新III级400MPa高强度钢筋逐步推广应用,以取代早已落后的老II级热轧钢筋,西气东输管线工程用高强度管线钢X70/X80中厚板材、汽车工业用高强度钢、IF钢和镀锌板、大型船舶用高强度船板钢、高层建筑用可焊接高强度钢板等含铌高附加值钢材正逐步取代进口成为我国经济建设的重要金属材料;在特殊钢材方面,也开始从低端产品向高端产品转移,国防现代化建设及新兴高新技术制造业的快速发展带动着专用特殊钢材需求快速增长,由此对传统特殊钢材料更新换代和产品结构进一步优化提出了的迫切要求。

中国钢铁工业的高速增长,造成了资源(包括铁矿石、废钢、生铁、铁合金等)、能源、运输供应紧张、价格上扬及环保等问题,从而引发了钢铁企业生产成本大幅度上升。市场竞争使大多数企业面临巨大成本压力。以铁合金为例:钒铁、钛铁、钼等的价格上涨(国际市场钒的价格已暴涨到120美元/kg钒),造成高强度钢的合金成本大幅度增加。相反,和钒的物理特性相近,在元素周期表属于同一族的铌金属,世界资源极大丰富,铌铁供应量充足,国际市场价格20年一直保持稳定在14美元/kg铌水平,这为钢铁企业生产高强度微合金化钢和特殊钢提供可靠的合金资源保障。历史事实证明:铌价格的长期稳定,使铌成为钢铁及其它铌消费行业稳定的资源伙伴,这是保持这些行业科学技术研究和使用铌的动力。正是铌在技术和经济方面的优势,使得很多应用领域把铌作为合金化设计时的首选资源。

本文主要介绍铌元素的发现史、资源及铌微合金化技术的发展历史进程,着重阐述铌作为微合金化元素在钢中应用的经济和技术优势,主要介绍国外汽车工业用含铌微合金化非调质钢和合金结构钢等长型材领域中铌微合金化技术的发展经验,供我国冶金同行们参考。

一、铌科学技术发展进程及应用领域

铌在历史上曾被发现两次,钶和铌这两个名字107年共存的历史具有它特有的象征性意义:钶是以美洲的发现者来命名的,因此它与新大陆同义。我们可将这个新大陆理解成一种微合金化技术,它为我们展示了新的科技发展和技术经济进步的广阔的前景。铌的名字来于希腊神话,旦塔勒斯神的女儿尼俄伯是眼泪女神。尼俄伯的眼泪是冶金工作者的喜悦之泪,也是对铌的应用技术发展的好兆头。今天,作为微合金化元素,铌已成为技术进步和成就的象征。

虽然铌的发现已经有两百年的历史(1801~2005),但是作为钢铁工业用合金材料的使用只是最近40年的事情。1954年巴西地质学家在Araxa地区,发现了巨大而丰富的烧绿石铌矿,之后又在加拿大的魁北克也发现烧绿石铌矿,丰富了铌的资源。在巴西的Araxa地区发现巨大的烧绿石铌矿,Nb2O5的品位高达2.5%~3.5%,储量4.5亿t,占世界铌总储量的70%,仅CBMM公司一个铌矿就可供全世界使用400年。从1965年开始,铌铁以长期稳定的价格用于钢铁工业。在过去的40多年间,铌因为其本身特有的技术性能,帮助人类解决了很多工程技术难题。这包括:油气输送管线、汽车工业用高强度钢及IF钢、耐热不锈钢、高层建筑、航空航天工业用发动机和医疗设备,以及化工和电子通讯等。随着铌的某些特性被进一步发掘,未来铌作为重要的工程材料,它的应用领域将会更加广泛。

二战以后,钢铁工业的技术发展以及大口径等线的建设和汽车工业对高质量钢的需求导致20世纪70~80年代铌钢的增长速度高于8%~10%,应用领域不断扩大。尽管含铌钢的强化机制使屈强比相当高,但这些高强型钢却表现出良好的抗脆性断裂的能力和足够的韧性储备。铌钢除了应用在能源和汽车制造等传统的领域,80年代在其它领域的应用也不断增加,如工程、建筑、集装箱和容器、造船以及海上石油平台等对钢有特别高要求的领域。

铌微合金化技术和铌微合金化钢的研究开发始于20世纪50年代末和60年代初,当时是在普碳软钢基础上降低碳含量并添加铌作为微合金化元素来提高钢的强度和韧性。20世纪70年代中东能源危机促进了以石油天然气长输大口径管线钢为代表的高强度微合金化钢的发展和控轧技术广泛应用。20世纪80年代加速冷却技术(ACC)在高强度板带材钢上的广泛应用,促进了以汽车工业用超低碳钢(ULC)、无间隙原子IF钢和铁素体不锈钢的发展。20世纪90年代以可焊接高强度结构钢厚板等高技术钢材的开发生产,使铌又成为热机械处理工艺(TMCP)和在线直接淬火(DQ)技术等必选的重要微合金元素得以广泛使用,从此进一步拓宽了铌微合金化元素的应用,如冷轧板,尤其IF钢、烘烤硬化钢、多相钢、TRIP钢以及低中碳的长型材、非调质钢和不锈钢、合金结构钢等领域。

当前,铌的应用和市场主要在工业发达的北美和欧洲地区,主要有三大领域:第一,包括高强度钢板、焊管用钢带、棒材和型材在内的约75%的铌用于低碳微合金化钢。但这些并非都是高强度低合金钢,因为还有相当大的数量(12%)用于生产汽车工业用的无间隙原子钢(即超低碳钢),它属于低强度钢,却具有良好的成形性。第二,近年来有很大发展的无镍含铌铁素体不锈钢(8%),主要也是用于汽车工业的排气系统的部件和建筑物屋顶面板和建筑装饰材料。第三,航天航空工业用的高温合金(如718等合金)和低温超导用的铌-钛合金(2%)。

铌铁消耗强度,即每吨粗钢铌铁消费量,g/t粗钢(g/Mt. Steel)已成为衡量一个国家钢铁工业和一个企业技术水平和品种结构合理性的重要指标。当前国际平均铌铁消费强度水平为38g/t粗钢,而北美地区发达国家平均水平为80g/t粗钢,欧洲、日本约50~60g/t粗钢,俄罗斯及其他发展中国家为12~20g/t粗钢。2004年中国铌铁消耗量达到3500t,铌铁消费强度水平为13g/t粗钢。和日本相比,2004年,日本钢产量为1.12亿t,铌铁消费强度水平上升到60g/t粗钢,日本全年共消耗铌铁6500t,钒铁5518t,铌铁用量大大高于钒铁用量,表明日本钢铁企业普遍采用铌微合金化的合金设计和生产工艺路线。

国际钢铁业发展铌微合金化技术的历史,和国际铌资源和铌铁价格的长期稳定密切相关,已成为保持和激发铌应用科学技术研究活力的基础。铌在技术与经济方面的优势使得众多工业应用领域把铌作为合金化设计时的首选,并不断地扩大其应用领域。

二、铌微合金化元素在长型材中的应用

到上世纪80年代以后,冶金和材料专家们根据铌的物化特性将铌在板带材的物理冶金知识应用到“长型材产品”:棒线材、型材、锻件和铸钢等工程用的热处理钢材上,开发微合金化非调质钢,和改善高强度棒线材、紧固件钢、弹簧钢、渗碳齿轮钢、工模具钢、不锈耐热钢及铸钢铸铁件的性能,进一步扩大和发展了铌应用科学与技术的知识宝库。

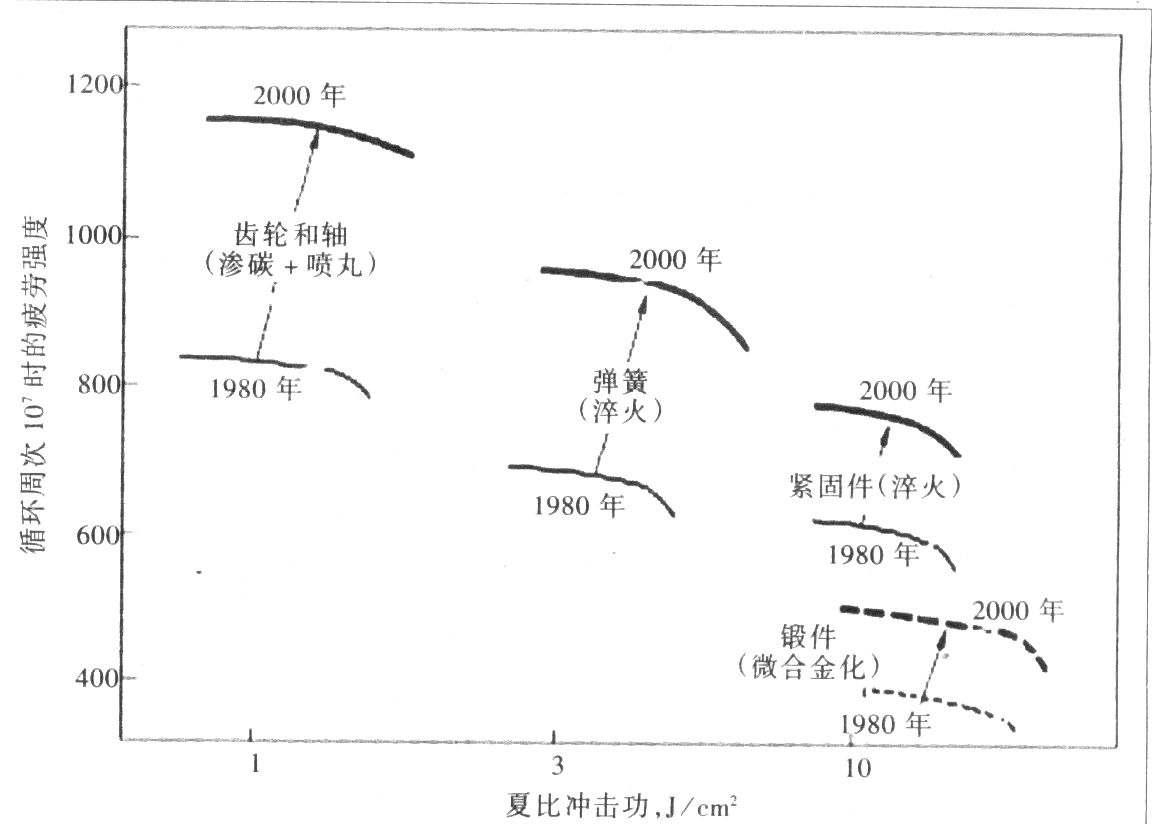

在最近20年内,汽车工业对结构钢件,如紧固件、弹簧和表面硬化零件的热处理钢、在疲劳极限和韧性方面的要求发生了很大的变化,如图1所示,即对疲劳极限强度和韧性的要求同时都有很大提高。正是把铌添加到非调质钢和热处理钢中,防止了在热加工或热处理加热时的晶粒粗化,改善了钢的韧性和提高了钢的疲劳极限强度。

图1 在过去20年间汽车结构件对钢的疲劳极限强度和韧性的要求的变化

在微合金化HSLA钢中铌是阻止再结晶必不可少的元素,而在高碳钢常规轧制和锻造过程中,这一效应不起任何实际作用。因为铌在高碳的奥氏体中的低溶解度限制了铌这一冶金特点。因此,很多情况下是钒而不是铌被作为这类钢首选的微合金化元素。但是,T. Sampei等认为,添加铌的中碳钢(0.25%~0.45%C)棒材在控制轧制以后(工艺为114mm方坯加热到1373K)可获得良好的强度——韧性匹配。对含铌钢棒材而言,这一中等终轧温度足以能够抑制奥氏体的再结晶,使晶粒细化,得到优良的力学性能。

目前,在我国有一个技术认识上的误区,认为铌微合金化仅仅适用于板带钢材,只有钒微合金化钢适于长型材,但并未注意到只要在深入理解铌的物理冶金特性的基础上,界定显微组织类型、控制适宜的均热温度、终轧温度和轧后的冷却制度,棒线材和大断面长型材采用铌或铌——钒复合微合金化同样是优化的选择。铌的作用主要是通过沉淀强化、控制奥氏体晶粒尺寸而在一定程度上细化其组织,改善钢的韧性和抗疲劳性能。

2.1 微合金化非调质钢(热/冷锻材)

·微合金化非调质铁素体——珠光体钢

大部分用途的传统锻钢基本成分范围为0.25%~0.50%C,0.3%~0.6%Si,0.7%~1.3%Mn。加入约0.1%钒,使钢中先共析铁素体和珠光体中的铁素体通过VN析出得到强化,锻态抗拉强度可以提高到800~1000MPa水平。上世纪70~80年代,欧洲早期就开发了中碳—V—N微合金化非调质钢49MnVS3,当时人们就认识到提高钒加入量可使这些钢的强度呈线性增加,但由于晶粒粗大而恶化了韧性。为适应汽车制造厂对安全性的要求,改善钢强韧性成为微合金化非调质钢一项主要的技术要求。上世纪80年代,由法国、德国、意大利生产的Nb-V非调质钢,利用了铌的晶粒细化、降低珠光体片层间距和析出强化的三重作用,使METASAFE钢成为Nb-V非调质钢家族的主要成员。根据钢级的不同,碳含量变化范围为0.15%~0.45%,终点碳的降低也对传统的V-N钢的韧性与焊接性改善非常有利。

METASAFE100钢在1200℃加热1.5h,约有0.03%~0.04%Nb固溶。Nb-V钢的最佳成分设计是铌添加量为0.05%~0.06%,确保在热变形过程中有0.02%Nb以析出物形态存在,用于细化晶粒,还保留0.03%Nb固溶在奥氏体中,作用是控制相变,降低珠光体片层间距和用于随后的析出强化。0.03%溶质铌产生的析出强化效果为150MPa。而对同样含量的V,只有50MPa的强化效果,即0.03Nb相当于0.08%V的强化效果。在实际生产中,如锻态汽车曲轴、连杆、机轴、凸轮轴、转向节、防摇摆稳定杆、后旋转轴及反应控制棒等部件的生产中,钒和铌经济是复合加入。即使是在这样高的碳含量下,如果锻前奥氏体化温度足够高,有足量的铌固溶,铌有比钒高得多的强化效果。非常稳定的碳化铌沉淀物将钉轧奥氏体晶界,阻止奥氏体晶粒粗化。这一效果对提高钢的韧性特别是疲劳性能非常有利,因为疲劳裂纹是沿原始奥氏体晶粒的网状铁素体产生的。

·微合金化非调质多相钢

2000年左右,在北美地区开发和生产低碳-铁素体+贝氏体+马氏体(F+B+M)的“多相”钢BHS-1和FreeformTM钢。多相微合金非调质钢是低C-Mn-Mo-Nb类钢,降低含碳量为0.10%~0.05%C,添加0.05%~0.12%Nb。加铌的目的是为了加工过程中,奥氏体调节以及在控制冷却过程中的相变特性,以得到一定数量的贝氏体和马氏体。锰(1.4%~2.0%)与钼(0.10%~0.50%)也是用来控制相转变的合金元素。Mn-Mo-Nb钢表现出现的多相组织所具有的连续屈服应力-应变特性对冷冲与冷锻生产来说是非常理想的。使用多相钢可直接淬火,省去传统钢所需的球化退火、再加热和调质工序。多相钢最大的优点,是除了具有较高强度和韧性外,还具有良好的抗疲劳性能。使用Mn-Mo-Nb钢的零件有转向轴、转向中心节、横拉杆和螺栓。

·直接淬火—自回火马氏体微合金化锻钢

美国Chaparral钢厂注册商标的MicrotuffR钢是含0.10%~0.20%C、0.10%Nb和一定量的Cu,Ni,Cr,Mo的低碳含铌钢,应用领域有日常手工工具、农业机械工具零件、五金、挖掘机铲齿、传送链及其它方面。

铌在这类钢中的作用是未溶的Nb(C,N)细小颗粒可以阻止再结晶,避免在锻造、调整过程中以及在进入淬火介质之前的停留过程中奥氏体晶粒长大。在锻造温度高达1290℃的条件下,钢的晶粒尺寸仍然能保持超过ASTM晶粒度5级的水平。固溶的Nb可以有效地提高钢的淬透性,使钢的强度提高20%。直接淬火形成马氏体组织并能发生自回火。细晶自回火的马氏体锻件具有特别高的强度(945~1225MPa)以及好的韧性,韧脆性转折温度低于零度。

2.2 微合金化非调质高强度钢棒线材(紧固件用钢)

作为高强度紧固件用的棒线材,要求其抗张强度超过800MPa,具有良好的可冷成形等综合机械性能(抗张强度、屈服强度、疲劳强度和韧性),当抗张强度达到1200MPa时,还应具有良好的低抗延迟断裂的能力。发展高强度紧固件用钢的主要技术路线可以概括为,采用微合金化非调质棒线材制造非热处理紧固件,对需要热处理材钢种要求减少合金元素含量来防止高强度紧固件的延迟断裂。

·低C-Nb/V-Nb铁素体-珠光体钢

在1980年,日本新日铁的Gondo Yoshimura等人首先开发一种Nb-V-Ti非调质钢线材用来生产冷镦螺栓,其强度水平达到700MPa而不需进行球化退火、淬火或回火。钢的化学成分为低碳0.10%C-1.5%Mn,添加少量的Nb、V和Ti,在控轧控冷条件下,获得适当的铁素体和珠光体组织。另外一种低C-Nb/V-Nb铁素体-珠光体钢,利用铌的沉淀析出以及晶粒细化作用也可以满足级别为8.8紧固件的技术要求,其加工工艺采用低温加热和低的终轧温度以获得细小的晶粒。为促进碳化物的弥散析出,轧后进行了控制冷却。这种钢在硬度上比原来的钢种(0.14%C-0.25%Si-1.45%Mn-0.1%Cr)高30~45HV,这归因于钒和铌的碳氮化物细化晶粒和弥散硬化的综合效应。

·低C-Mn-Nb-B贝氏体铁素体非调质钢

为生产抗拉强度800~1000MPa的高强度螺栓紧固件,传统工艺需要很多热处理步骤:球化退火、淬火回火(调质处理)。Heritier等报道:使用具有低碳贝氏体组织和一定数量的均匀分布的马氏体组织的铌微合金化低C-Mn-Nb-B非调质钢(0.12%C-1.65%Mn-0.08%Nb-B)可以省去这些高成本热处理工艺,生产强度水平在1000~1200MPa范围的线棒材。添加铌是利用了铌的晶粒细化和中间相沉定析出的强化作用。硼的加入使钢具有高的淬透性,在轧后冷却初期促进低碳的贝氏体形成。上述组织是硼/铌对钢相变特性的复合作用的结果,低碳贝氏体的铁素体具有高的应变硬化指数,这种组织有足够的延性和加工硬化潜力,可以拉丝和冷镦。

·低C-Mn-Mo-Nb多相钢

BHS-1和FreeformTM钢(Mn-Mo-Nb)钢的铁素体—贝氏体—马氏体多相组织的应力—应变特性是最适合于冷拔和冷镦加工。连续的加工硬化特性和快的加工硬化速度使钢的微量变形之后强度有显著的提高。而且,这种钢的高塑性也消除了冷加工过程中发生断裂的可能性,也保证了阴模可以完全被充满。这两种钢,即使合金化程度较低的FreeFormTM钢,也能够满足5级和8级螺栓的性能要求。

由Mn-Mo-Nb钢制造的坚固件,除强度和韧性指标外,其疲劳性能也优于由传统的淬火回火的C-Mn钢(±Mo)如AISI1038或者AISI4037制造的产品。尽管合金化程度较低的Mn-Mo-Nb(TiB)FreeFormTM钢的疲劳极限比淬火回火的AISI1038钢提高了大约20%。此外,日本还开发了一种Mn-Mo-Nb和Mn-Cr-Nb针状铁素体钢,适于冷锻。但是它和前面提到的低C-Mn-Mo-Nb多相钢不同的是,需要最终的回火处理以满足高强度紧固件的技术要求,但球化退火和二次加热和淬火处理是不必要的。

·低C-Cr-Ti-Nb-B非调质钢

一般而言,级别10.9的紧固件的生产多采用铬钼钢,在冷镦以后,采用淬火回火工艺生产。因为,这些钢种的硬度在轧后太高,而不能直接冲压和冷镦成紧固件,所以必须采用退火处理来降低轧制线材的硬度。日本Y. Ito等人研发新的含硼钢种0.25%C-0.05%Si-1.0%Mn-0.3%Cr-0.05%Ti-0.025%Nb-20ppmB,以轧制状态交货,在冷镦时不需进行软化处理。甚至在轧制状态,这种钢的变形抗力都是小到足以进行冷成形,这是由于减少了强化钢基体的合金元素C、Si和Cr的含量水平所至。添加合金元素硼和铌分别是为了弥补淬透性的下降和得到细化的晶粒。

·Cr-Mo-Nb淬火-回火合金钢

当紧固件的抗张强度超过1200MPa时,一般的淬火-回火合金钢都有在服役环境中易受到氢攻击的弱点而导致延迟断裂。为了减少对延迟断裂的敏感性,建议减少钢中杂质在原奥氏体晶界含量、加上细化奥氏体晶粒以及改变碳化物沉定粒子在晶界析出的形态。一种能抵抗延迟断裂,抗张强度为1500MPa的钢,推荐的化学成分为:0.35%C-0.20%Si-0.35%Mn-0.010%P-0.010%S-1.25%Cr-0.40%Mo-0.02%Nb。对日本工业标准SCM435钢(0.35%C-0.85%Mn-0.020%Mo)的化学成分进行修改,即减少P、S和Mn的含量并增加Cr和Mo含量,同时添加Nb,结果表明可以显著改善延迟断裂抗力。

应当再次指出的是,在微合金化非调质钢中,Nb有助于保证钢具有高强度和良好韧性,而V可以提供额外的沉淀强化效果。Mo和Nb的协同作用,通过形成Nb(Mo)(C,N)颗粒提高钢的沉淀强化效果。此外,Mo在控制奥氏体转变中会产生特殊的效果。由于铌也有助于相变过程的控制,因此直接淬火的Mn-Mo-Nb锻钢展现出特别高的屈服强度和良好的韧性。这种直接淬火的钢越来越多应用于工具工业和机械工业。由于工序环节的减少带来的成本降低使这些直接淬火钢成为许多应用领域的主要选择对象。

2.3 含铌表面硬化钢

需要表面硬化处理的重负荷汽车零部件,如齿轮、轴、万向接轴和其它转动部件表面经常要渗碳处理,使钢的硬度、耐磨性和疲劳性能在渗碳处理后都得到提高。渗透处理是一种耗时耗能的工艺,在高温下还会使奥氏体晶粒呈指数粗化,性能下降。对渗碳钢来说,在生产和加工过程中控制晶粒度,防止混晶是保证性能稳定的最有效的措施之一。通常利用碳化物、氮化物和碳氮化物沉淀析出的细小粒子抑制晶粒的迁移,防止晶粒粗化。从降低总成本的角度,冷锻工艺已经逐渐取代热锻,从而取消了高成本的滚齿加工工艺。但是,冷锻零件中的残余应力是高温渗碳时导致晶粒粗化或晶粒异常长大的驱动力。为此,开发一种既具有足够的可冷锻性而又不必进行球化退火处理,同时在渗碳又能阻碍晶粒粗化而无须进行光亮常化处理的表面渗碳钢。

为了实现这个目标,一些学者就合金元素(Si,Mn,Cr,Nb,Ti,B,)对棒材热轧态硬度和冷变形试样的晶粒长大行为的影响进行了研究,新开发钢的典型化学成分为0.2%C-0.10%Si-0.50%Mn-1.0/2.0%Cr-0.0015%B-0.05%Nb。和SCr420钢相比,为了降低钢热轧态的硬度,降低了C、Si和Mn含量水平,控制硼的加入量和铬的含量水平来调整钢的淬透性,通过加入铌来防止渗碳时的晶粒粗化。由于NbC的钉扎作用,可使奥氏体粗化温度大大提高,也就是说,含铌钢可以用比不含铌的钢高很多的渗碳温度进行渗碳处理。在要求同样渗碳深度时,减少处理时间而使成本大大降低,同时还减少了渗碳件的变形。目前,这种含Nb-B的渗碳钢在日本正以每月500t用量用于制造冷锻汽车零件。

2.4 含Nb弹簧钢

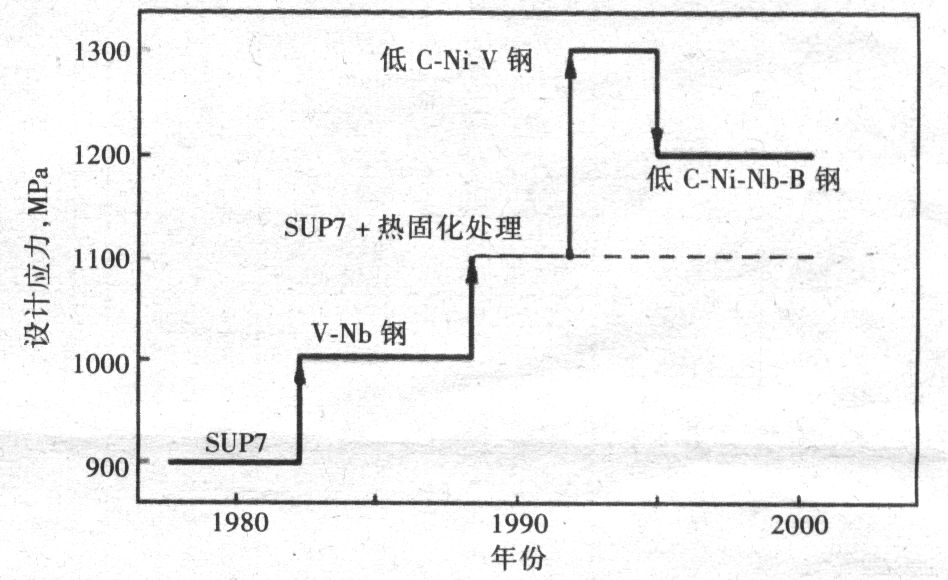

随着设计应力增加,高强度调质处理弹簧钢要求具有合乎需要的抗张强度、屈服强度、疲劳强度、抗下垂性和腐蚀疲劳强度以及延迟断裂阻力。图2显示了日本汽车工业中螺旋弹簧设计应力的变化。在1990初,为减轻客车的重量,采用高合金弹簧钢以提高强度(1300MPa)。但是,到了2000年,弹簧钢研究的发展方向已经又回到减少合金元素的含量上来,强度相当于1200MPa设计应力的弹簧钢又得到广泛应用。

图2 1980~2000年间日本汽车工业用螺旋弹簧设计应力的变化

在日本,为节约合金成本,把汽车螺旋弹簧的设计应力从1300MPa降到1200MPa,并成功开发了一种能满足设计应力1200MPa的新钢种,和传统弹簧钢相比减重20%,并且正在逐渐地扩大其商业生产规模,钢的典型成分为0.4%C-1.8%Si-0.5%Ni-1.1%Cr-0.15%V-0.025%Nb-0.0015%B。减少碳含量是为了增加抗腐蚀疲劳寿命,硅保留在较高的水平是为了保证具有良好的抗下垂性,添加镍是为了阻止麻点腐蚀,而铌以及硼的加入是为了晶粒细化和强化原奥氏体晶界。

结语

(1)国际铌铁市场和技术发展的历史证明:全球丰富的铌资源和保持铌铁市场价格长期稳定,可以使铌成为钢铁及其它铌消费行业的稳定资源伙伴,保持这些行业科学技术的研究和使用铌的动力。

(2)铌在钢中物理冶金特性的认识是随着冶金技术的进步和制造业市场对高性能钢材需求增长的过程中,逐渐由世界冶金和材料专家们开拓和认可的,并具有广阔的发展空间。

(3)铌在技术与经济方面的优势使得很多应用领域把铌作为合金化设计时的首选。不容置疑的是,铌独特的物理冶金特性在3种微合金化钢中的地位是不可动摇的:即在管线负所有的钢级中,铌是主要的微合金化元素;在汽车用钢中,铌是热轧、冷轧HSLA钢的最重要的微合金化元素,并在多相钢中获得应用,以改善其性能;在结构钢中,所有的热机械处理的高强度钢都把铌作为第一微合金化元素,从调质处理钢向非调质处理钢的转变的发展趋势将进一步增强铌微合金化技术的应用。

(4)铌微合金化技术还正向高碳钢和工具钢、不锈耐热钢、铸钢等领域渗透,不断取得进步,将使铌在钢中的应用更加多样化。

今天,希腊神话中,旦塔勒斯神的女儿——眼泪女神尼俄伯的眼睛经过全世界广大冶金工作者的努力已变成世人的喜悦之泪。作为微合金化元素,铌已成为当代科学技术进步和成就的象征。她必然也会为中国钢铁工业今后持续健康的发展做出更大贡献。