低合金高强度钢冶金工艺技术的研究进展

表1 钢铁冶金生产工艺的变革

|

生产流程 |

1960年 |

1990年 |

1995年 |

特性 |

|

炼铁 |

高炉 |

高炉及铁水预处理 |

高炉及铁水预处理 |

去除P、SSi |

|

炼钢 |

平炉、电弧炉、kaldo |

顶底复吹转炉 |

顶底复吹转炉、超高功率电弧炉 |

降低C |

|

钢包冶金 |

无 |

RHOB、VAD、VOD、CAB等 |

RHOB、LFV、喷粉、喂丝等 |

去除S、P、O、N、C |

|

浇注 |

钢锭 |

连铸 |

连铸及薄板坯连铸 |

控制偏析与显微组织,弥散的TiN质点 |

|

轧钢 |

重新加热 |

热装热送、控轧 |

热装热送、控轧 |

合金元素充分溶解 |

|

轧后处理 |

空冷或热处理 |

加速冷却或直接淬火 |

加速冷却或直接淬火 |

合金元素充分溶解 |

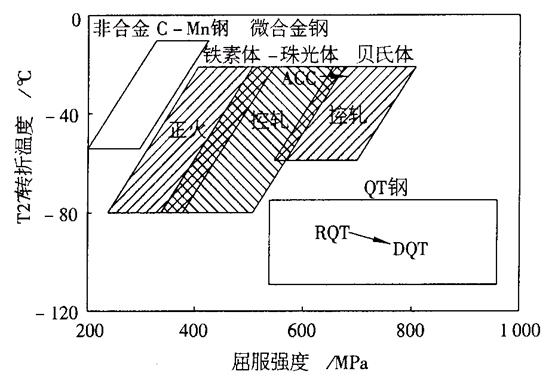

图1 HSLA钢的强韧性与TMCP及MA工艺的关系

薄板坯连铸连轧

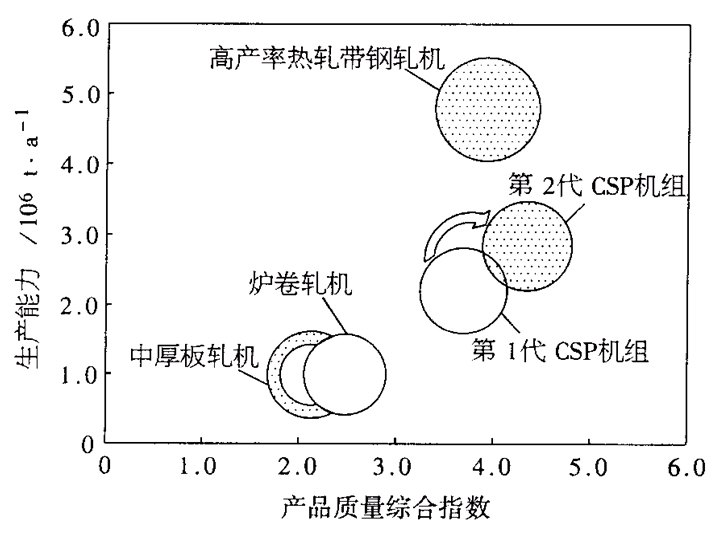

薄板坯连铸连轧工艺是20世纪后期冶金工艺的一项重大创新。SMS公司的CSP是开发最早、普及最广的一种。自从1989年美国纽柯公司在克劳福兹维尔建设第1条CSP生产线以来,不仅在产能方面,而且在技术内涵方面都有了很大的发展。图2从产能和产品质量综合指数两个方面将CSP与其他轧钢工艺作了比较。图中横坐标取一个无量纲的数来表征产品的厚度、宽度、钢种、轧制规程以及质量在内的综合情况。由图2可以看到,第1代和第2代CSP的综合指数基本与高效率的连轧机相当,只是产能上还有一段差距。

图2 CSP与传统工艺的比较

除SMS外,还有4个公司相继开发了具有自己特色的薄板坯连铸连轧生产线,即原DMH公司的ISP、Danieli的FTSC、Sumitomo的QSP及VAI的CONROLL,对薄板坯连铸连轧技术的理论和实践都做出了相应的贡献。据统计,到2004年初,全球共有35条薄板坯连铸连轧生产线,年产能力近5800万t。包括CSP21条,ISP5条,FTSC4条,QSP3条,CONROLL2条。其中美国9条,年产能力1420万t,包括CSP6条,QSP2条,CONROLL1条。中国7条,年产能力1442万t,包括CSP5条,FTSC1条及ASP(CONROLL)1条。目前中国还在建5条,年产能力1075万t,包括CSP2条,FTSC2条,ASP(CONROLL)1条。在未来2~3年内,中国将成为世界上拥有薄板坯连铸连轧薄板生产线最多的国家。

1 品种开发

对于CSP流程能够生产什么样的钢种,从SMS公司在不同时期的介绍来看,从低碳、中碳到高碳,从结构、弹簧、工具、电工到不锈钢均可生产。但是如果进一步了解和分析15年来投产的CSP流程及其他类型连铸连轧流程生产线的品种结构,其生产的主要产品为低碳软钢和HSLA钢,包括焊接用细晶粒结构钢、管线钢、成形性好的HSLA钢及耐候钢。正在开发的品种有:(1)ECC、UCC和IF软钢;(2)高强度多相钢DP和TRIP钢;(3)X80级管线钢。

表2指出了这些品种的工艺特点和性能要求。由于大多数薄板坯连铸连轧生产厂在建设之初,为减少投资没有考虑真空精炼,因此必须增加高效率的真空处理条件。对于第1类产品,实现铁素体轧制是一个方向,对解决轧制较薄规格时的温度控制、改善产品表面质量、减少工作辊的磨损和节约输出辊道上冷却水的消耗都有很好效果。对第2、3类产品除了钢质纯净以外,恰当地设计热机械加工的参数对保证组织和性能有决定意义。

表2 CSP流程正在开发品种的工艺特点和性能要求

|

钢材 |

工艺特点 |

性能要求 |

|

ELC、ULC、IF系列的软钢 |

真空精炼、铁素体轧制 |

优良的成形性 |

|

高强度多相钢DP与TRIP钢 |

热机械加工 |

优良的成形性和高强度 |

|

高强度管线钢≥X80 |

真空精炼、热机械加工 |

高强度、优良的塑性、好的抗裂纹扩展性,焊接性 |

与传统连轧机组相比,薄板坯连铸连轧生产线已经将可能轧制厚度的下限以及适宜轧制规格范围显著下移,开发薄规格品种以热代冷已成为产品发展的一项重要趋势。

2 工艺优化

尽管各种类型的生产线在板坯的厚度、均温及保温方式、粗轧、精轧及冷却的配置等方面有所不同,但都具有以下的冶金特点:

(1) 薄板坯较高的凝固速率改进了铸造组织,宏观偏析较少,二次枝晶间距较小。热轧带钢具有较好的组织均匀性。

(2) 薄板坯总是以直接热装的方式进行轧制,因此进连轧机时的奥氏体晶粒比较粗大。粗的奥氏体晶粒具有阻碍再结晶的作用。但是微合金元素的固溶比较充分,析出强化的效果较好。

此外还应注意到,由于结晶器的厚宽比较小,常规板坯铸造过程中易产生的缺陷,在薄板坯连铸时更容易产生而且程度更为严重,因此对钢水纯净度的要求更高。

对于HSLA钢生产,合理地选择轧机的道次规程,每一道次的变形量尽可能进行有效的分配,对控制材料的组织和性能有重要的意义。

一般来说,轧机需完成2项任务:首先,树枝状的铸态组织必须压实,而且转变成均匀的、再结晶组织。为完成这项任务,部分形变εR需在T>Tnr温度时进行。其次,奥氏体被加工以获得TM CP效应。为此目的,部分形变εC必须在T<Tnr温度时施加。

εR及εC分别为50%和60%~70%,总形变εΣ≥80%。

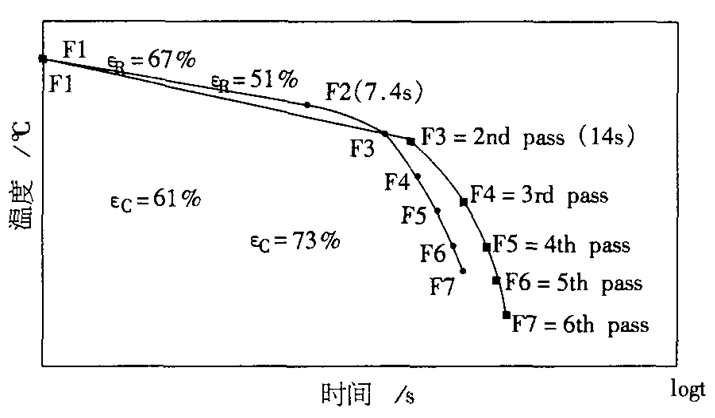

Hensger指出了根据特殊的用户需要,对轧制规程进行优化的实例(图3)。

图3 在CSP热轧带钢轧机上进行TMCP轧制规程的调整

轧制钢种为S550MC、S600MC。图3中圆点连线代表原始的轧制规程,方点连线代表修改后的轧制规程。在经过第1架轧机大于50%的压下量后,第2架轧机被空过,第2道次是在第3架轧机上进行的,这样降低了终轧温度。按照这种方法,铸造晶粒的再结晶时间得以延长,同时提高了轧制速度。这种轧制安排促进了热加工奥氏体的均匀化,并且促进了后续显微组织的细化。

研究还指出,后续热加工奥氏体的多晶转变还受到层流冷却的影响。一个早期快冷(在6mm厚热轧钢板的情况下,平均冷却速率为22~40℃/s)方案的采用,可以保证产生于奥氏体的晶格缺陷被用于多晶转变后显微组织的细化。实践表明,对于CSP热轧带的S315MC来说,其平均铁素体晶粒尺寸为6μm(ASTM11~12级),而S550MC级别的铁素体晶粒尺寸为3~4μm(ASTM13级)。

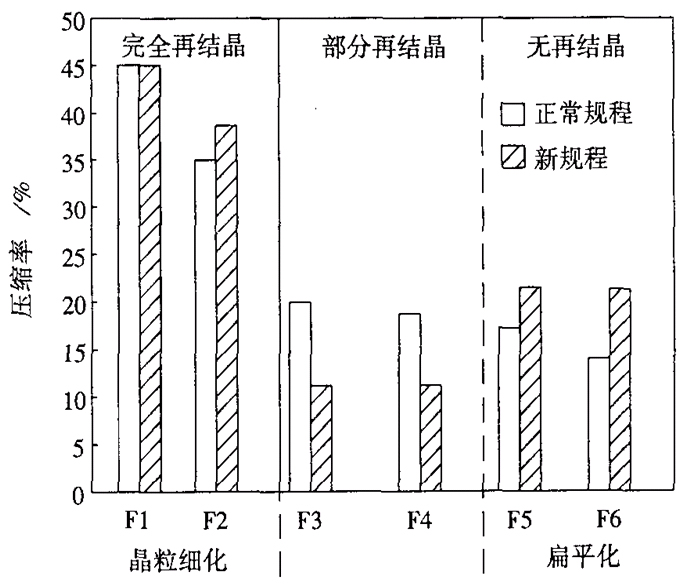

DeArdo等在与NucorSteelBerkeley合作开发管线钢时,采用了一条新的工艺路线,其原理是把应变分配到需要的两个区域———再结晶区和非再结晶区。

图4说明,由54mm薄板坯轧制的9 11mmHSLA钢薄带所作各机架上应变的调整。从图4可见,在再结晶区,F1保持最大的应变不变,加大了F2的应变以获得最大程度晶粒细化。部分再结晶区的F3和F4显著调低了应变,而把非再结晶区F5和F6的应变作了较大幅度提高,从而为细化相变后的最终组织创造有利条件。新的轧制规程还解决了有时困扰生产的混晶问题。

图4 NucorBerkeley轧制HSLA薄带时采用的新轧制规程

中厚板连铸坯炉卷轧制

20世纪90年代,炉卷轧机重新受到重视,并用于生产碳钢及HSLA钢。据统计,90年代新建和改建的炉卷轧机共21台,其中以生产碳钢为主及生产不锈钢兼碳钢共15台。炉卷轧机与炼钢炉、精炼炉、中厚板坯连铸机共同组成的连续式中厚板生产线,是冶金工艺的又一项重大创新。中国进入21世纪以来投资建设5套炉卷轧机,其中已建成2套生产热轧宽带的轧机,年产能力140万t,在建3套生产中厚卷板的轧机,年产能力310万t。

1 品种开发

炉卷轧机有品种规格灵活的优点,既可以轧薄板(到1.2mm),又可轧中厚板(到50mm);既可成卷轧制(宽度到2348mm),又可轧单张钢板(宽度到3048mm)。轧制钢种包括低碳钢、中碳钢、高碳钢,包括API管线钢在内的低合金高强度钢、铁素体和奥氏体不锈钢及高温合金等,十分广泛。

美国IpscoMontpelier钢厂为世界第1座连续式中厚板厂。该厂的主要特点是既能生产单张又能生产成卷的中板,并曾报道过生产单重为93t的板坯,此板坯为宽3098mm、厚152mm、长22.7m,轧制成了3073mm宽、38mm厚和89m长的钢板。此卷板随后被切成12m长的单张钢板,单张产品重量的最大化,相对减少头尾损耗,显著提高钢材收得率。生产钢种有:结构钢(ASTMA36、A572、A588、A656),压力容器钢(ASTMA516、A285、A414),船体钢(ABS、Lloyds32D/36D),管线钢(APIX60、X65、X70、X80)。其中75%为碳钢, 25%为微合金钢,前者以A36为代表,后者以A572和管线钢为代表。

2 工艺优化

在钢板轧机组合中,炉卷轧机与多机架连轧机有相同之处,也有不同之处。两者同为精轧机,但在传统板坯厚度情况下,连轧机组前必须有1套粗轧机将板坯减薄到连轧机入口需要的厚度,而炉卷轧机可以完成两种功能:粗轧和精轧,因而有双机架和单机架炉卷之分。

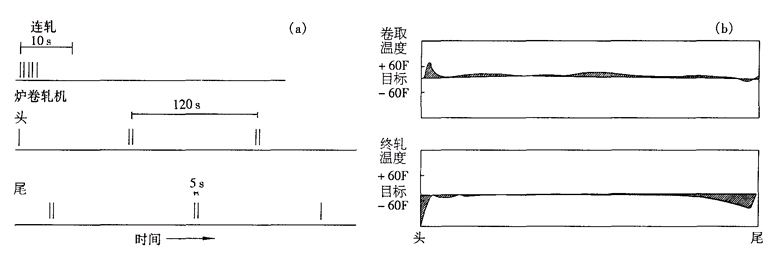

炉卷轧制和连轧轧制的最重要的差别是在道次时间和温度分布方面。图5(a)说明两者在道次时间上的差别。

图5 (a)连轧机与炉卷轧机生产的道次时间;(b)薄规格钢带的轧机出口与卷取温度分布

在连轧机上,由于钢带只是从一架传到下一架,道次间的时间相对较短(以数秒计),而且当钢带通过时加速,道次间的时间缩短。要指出的是,沿轧制方向轧坯的每一部分经历大致相同的机架间的道次时间。

炉卷轧机不一样,它是1台往复轧机,轧坯全长完成每一道次后下一道次才能开始,因此整个轧制时间比连轧机要长得多。随产品的最终厚度不同,可以长到250~400s,而且钢带的不同部位经历显著不同的热机械周期。当第1道次钢带的头部喂入轧机到第2道次开始以前,在炉卷筒上停留大约100s,当轧坯完全缠绕在卷筒上之后轧机反转,然后进行第2道次。钢带尾端的第1道次和第2道次的间隔时间为5s左右。轧坯的两端继续经历上述交替的长和短的保温,直到轧制完成。轧坯中间部分的道次间隔时间比较一致,但是由于每一道次后钢带的长度增加,间隔时间也逐渐增加。

在连轧机上,由于道次间隔时间很短,因此降温很少,连轧机轧制可认为是等温过程。在炉卷轧机上,卷取炉是用来保持钢带的温度,然而在道次之间还是有些温度下降,这是由于道次之间的除鳞和有意的冷却引起的。此外,卷筒的轴是水冷的,因此有稍许温度下降,特别是直接接触卷筒的钢带端部,每一道次当轧坯的最后部分通过轧机后还发生进一步冷却。尾部在脱离轧机之间并不进入卷取炉,而短时间(约5s)留在辊道上。由于上述原因,端部在轧制时冷却得比卷的本体要多一些。对于较薄规格带卷,轧制时间和冷却速度都增加,带钢的冷端更为突出。

当钢带最后一道次出轧机时,所有这些因素的累积体现在图5(b)的温度曲线上。钢带两端具有比本体较低的温度。为了保持恒定的卷取温度,较冷的头、尾部则要求用较低的水量冷却。实际上靠合理的使用层流冷却,可以生产出一个热的头部,即钢带的最初7.6m有意地保持在比钢带本体稍高的卷取温度。这对厚规格高强度钢卷特别需要,用以改善上卷取机的夹持条件。

研究与实践表明,再结晶、晶粒长大和析出与道次间隔时间及温度有关。温度和时间与理想的控制轧制规程偏离,必然对钢带的冶金特性有重要的影响。

Collins等介绍了在IPSCO用炉卷轧机生产X70和X80输气管线钢合金设计和工艺优化的基本情况,采用的是一种低碳的MnMoNbTi微合金钢,表3列举了典型工艺参数,X70的综合性能完全满足使用要求,目前还致力于开发X80钢。

表3 IPSCO管线钢的典型工艺参数

|

控制参数 |

设置 |

|

低于Tnr的压下率/% |

≥50 |

|

过渡坯的典型厚度/mm |

28 |

|

入炉卷轧机的控制温度/℃ |

790 |

|

炉卷轧机道次 |

5(对厚度>7mm规程) |

|

炉卷轧机中的控制时间/s |

150~400 |

|

出炉卷轧机的控制温度/℃ |

730 |

|

加速冷却速率/℃·s-1 |

随厚度不同可到20 |

|

卷取温度/℃ |

540~620 |

由表3所列管线钢的典型工艺参数可见,入炉卷轧机和出炉卷轧机的温度都是相当低的,为790~730℃。由Hulka等开发的管线钢的高温加工(HTP)工艺,提高了热加工温度区间,给不能在进行强的热机械轧制的炉卷轧机上生产高强度韧性管线钢创造了有利条件。

该工艺的合金设计的基本思路是当奥氏体中固溶铌量增加时,可以观察到延迟奥氏体再结晶温度显著提高,所以在较高的温度就可以获得热机械控制轧制的效果。钛比铌与氮有更高的亲和力,当氮被钛固定以后,降低碳含量,可防止碳氮化铌的生成,板坯加热时更多的铌量就容易溶解到奥氏体中。

根据上述思路设计了一种0.03%~0.10%Nb 1 75%Mn经过Ti/N处理的HTP钢。粗轧之后,待温度降低到900℃左右进行非再结晶区精轧,终轧温度为820℃,比常规热机械处理管线钢厚板的终轧温度约高100℃。显著减轻了轧机的负荷,并且使钢板获得极好的韧性和可焊性。

结语

用薄板坯连铸连轧及中厚板坯炉卷轧制工艺,可以生产包括高强度管线钢在内的所有低合金高强度钢品种。根据工艺特点提出的成分设计和工艺优化方面的思路和对策,有助于获得更好的综合性能。